m a x c o n t r o l

servizi di controlli non distruttivi dal 1980

maxcontrol S.r.l. - CF e P.IVA 02191580428

maxcontrol S.r.l. - CF e P.IVA 02191580428

È il metodo di controllo non distruttivo più importante.

Questo tipo di controllo viene eseguito a occhio nudo o con l’ausilio di apparecchiature quali lenti, fibre ottiche, telecamere e quindi senza modificare il materiale in esame. In questo tipo di controllo è fondamentale osservare cercando di non imporre la propria opinione, e lasciare al particolare stesso la possibilità di raccontare la sua storia.

Naturalmente questa tecnica è in grado di rilevare solo difetti macroscopici superficiali, ma spesso la sola ispezione visiva della fattura esterna, legata alla applicazione della nostra esperienza a questa metodologia, ci indicano già la tipologia del difetto riscontrabile.

Il metodo radiografico è senza dubbio tra i vari tipi di controlli non distruttivi il più collaudato e conosciuto.

Questa metodologia sfrutta i raggi X che sono in grado di penetrare la materia, subendo un’attenuazione differente a seconda degli elementi che la costituiscono. Quando i raggi X arrivano su un convertitore (es. pellicola radiografica, etc ...), danno luogo ad immagini in chiaro scuro dell’oggetto attraversato. Le alterazioni della struttura dell’oggetto attraversato dalla radiazione vengono visualizzate come macchie di luminosità differente rispetto a quella del materiale di cui è fatto il pezzo.

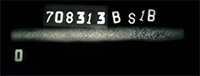

L’esame radiografico offre il vantaggio della rappresentazione diretta e permanente della discontinuità nella sua forma reale, corrispondente alla sua proiezione sul piano della pellicola. La pellicola cosi impressionata permette la visione del risultato anche a distanza di tempo ed in luoghi diversi da quelli di esecuzione.

I controlli non distruttivi con ultrasuoni sfruttano la propagazione di onde elastiche ad alta frequenza che si suddividono a seconda di come si propagano nel materiale in esame.

Gli ultrasuoni sono caratterizzati da parametri fisici quali la frequenza, la lunghezza d’onda, la velocità di propagazione e l’intensità.

In pratica viene utilizzato un trasduttore che immette nel pezzo in questione un fascio di onde ultrasoniche che si propaga nel materiale. Il fascio di onde subisce un’attenuazione che dipende sia dal tipo di materiale costituente il pezzo sia dalla frequenza utilizzata. Quando il fronte dell’onda raggiunge la parte opposta del pezzo, si riflette e torna al trasduttore, che converte il fascio in arrivo in impulsi elettrici e li elabora come immagini su schermi adatti.

I difetti e le discontinuità nella struttura del pezzo in esame sono così rilevate poiché variano la propagazione del fascio che si rileva durante la riflessione verso il trasduttore.

I maggiori vantaggi di questo metodo sono la rapidità di esecuzione delle prove ed il fatto che si possano analizzare spessori sino a circa 10 metri.

Lo spessimetro ad ultrasuoni è uno strumento destinato alla lettura dello spessore di un pezzo realizzato in materiale uniforme.

Gli strumenti di questo tipo possono eseguire letture di spessori compresi tra 0,01 e 200 mm e con risoluzioni superiori a 0,01 mm.

Questo tipo di spessimetro è particolarmente utile:

Con la pmi può essere determinata la composizione della lega dei materiali. Se un certificato dei materiali è mancante o non è chiara quale sia la composizione del materiale, allora la pmi offre la soluzione.

La pmi è particolarmente usata per metalli di alta qualità come acciaio inossidabile e metalli di alte leghe.

Gli ingegneri nella progettazione utilizzano i materiali al limite della loro resistenza: essere certi del tipo di materiale usato e che lo stesso sia utilizzato in modo appropriato diventa sempre più importante.

La magnetoscopia è un tipo di controllo non distruttivo utilizzato per la ricerca di cricche superficiali e sub superficiali in pezzi metallici. Si basa sull'attrazione di particelle ferromagnetiche (solitamente fluorescenti e disperse in liquido) attratte dal campo magnetico disperso in prossimità delle eventuali cricche. Essa consiste nella magnetizzazione del pezzo: in corrispondenza di incrinature, cricche, difetti superficiali e subsuperficiali si manifesta una deviazione delle linee di forza magnetiche verso l'esterno formando così un flusso disperso.

Cospargendo il pezzo con polveri magnetiche, sia a secco che in sospensione liquida, queste vengono attratte dal difetto. L'accumulo di tali polveri consente la sua evidenziazione.

La prova non distruttiva detta dei liquidi penetranti è una procedura d'ispezione dell'integrità superficiale di un pezzo ferroso o non ferroso in analisi. Essa si basa sulla penetrazione di un liquido di determinate caratteristiche di capillarità, vischiosità, bagnabilità e densità all'interno di una discontinuità affiorante in superficie. Dopo la rimozione del liquido in eccesso e l'applicazione di un rivelatore (un liquido assorbente solitamente a base di silice amorfa), viene evidenziata ogni singola discontinuità grazie al contrasto cromatico liquido/rivelatore.

La durezza è definibile come la resistenza dei metalli alla penetrazione e come tale è legata ai fenomeni di scorrimento plastico indotti dalla compressione localizzata.

È una condizione necessaria affinché il componente metallico abbia le caratteristiche di progetto, ma non sufficiente. Infatti, se la durezza non è corretta, il componente non sarà certamente idoneo, ma in caso contrario non è certo che le altre caratteristiche siano conformi al richiesto.

La durezza influenza la resistenza al taglio, all'incisione, all'usura e talvolta anche alla corrosione.

VCard maxcontrol S.r.l.

Aggiornato: 18 gen 2013 - Copyright © 2013 - Luca Biasin, BiasoSoft - http://www.biasosoft.com